PRODUÇÃO DO POLI(TEREFTALATO DE ETILENO) MODIFICADO COM

GLICEROL E DERIVADOS

Dissertação de Mestrado apresentada ao

Programa de Pós-graduação em Engenharia

Química, COPPE, da Universidade Federal do

Rio de Janeiro

1.Introdução........................................................................................................................... 1

2.Revisão Bibliográfica ........................................................................................................ 4

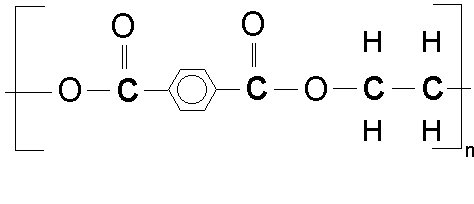

2.1. Propriedades e Aplicações........................................................................................ 4

2.1.1. Degradação Térmica do PET............................................................................. 5

2.1.2. Estrutura Morfológica........................................................................................ 6

2.2. Processos de Síntese do PET..................................................................................... 8

2.2.1. Etapa de Pré-Polimerização............................................................................... 9

2.2.2. Etapa de Policondensação................................................................................ 10

2.2.3. Etapa de Policondensação no Estado Sólido .................................................. 12

2.3. Concorrentes e Substitutos do (PET)...................................................................... 12

2.3.1. Substitutos do PET a Partir de Fontes Renováveis........................................ 14

2.3.2- PET Ramificado............................................................................................... 19

2.3.3. O Uso do Glicerol para a Produção de PET Ramificado............................... 21

2.4-O Glicerol na Indústria de Polímeros..................................................................... 24

3.Metodologia Experimental.............................................................................................. 27

3.1- A Unidade Experimental......................................................................................... 27

3.2- Procedimentos de Reação ....................................................................................... 30

3.2.1-Reagentes.......................................................................................................... 30

3.2.2- Polimerização................................................................................................... 30

3.3-Técnicas de Caracterização..................................................................................... 32

3.3.1-Espectroscopia de Infravermelho por Transformada de Fourier (FTIR)...... 32

3.3.2-Calorimetria Diferencial de Varredura (DSC)............................................... 33

3.3.3- Análise Termogravimétrica (TGA)................................................................. 35

3.3.4- Viscosimetria.................................................................................................... 35

3.3.6-Espalhamento de Raios-X (DR-X)................................................................. 37

3.3.7-Cromatografia de Permeação em Gel (GPC)................................................. 38

4.Resultados e Discussão.................................................................................................... 39

4.1 – Reação Padrão de Produção do PET.................................................................... 39

4.2 – Efeito do Glicerol nas Propriedades do PET ....................................................... 44

4.3 – Efeito do 3-Oxialil-1,2-propanodiol nas Propriedades do PET.......................... 57

4.4 – Efeito do Isopropilenoglicol nas Propriedades do PET....................................... 65

5.Conclusões e Sugestões................................................................................................... 72

6.Referências Bibliográficas............................................................................................... 751

Tomando como base os resultados obtidos nos diversos ensaios experimentais

realizados nessa dissertação, algumas conclusões podem ser obtidas. Primeiramente, foi

mostrado que glicerol, 3-oxialil-1,2-propanodiol e 1,2-propanodiol podem ser

incorporados na cadeia do polímero durante as etapas de oligomerização e

policondensação no estado fundido do PET de forma expressiva e que a incorporação

desses comonômeros pode provocar modificações significativas nas propriedades do

polímero final. Isso pode permitir o desenvolvimento de novos grades comerciais de

PET no futuro.

O uso de altas concentrações de glicerol na polimerização é limitado pela

tendência de formação de materiais reticulados. Nesse estudo, o uso de 15 mol% de

glicerol no meio reacional resultou em um polímero com alto grau de reticulação,

quando a reação foi conduzida de forma similar à usada para produzir o PET

homopolímero. Como a produção de polímeros reticulados no ambiente do reator pode

não ser interessante, devido à impossibilidade de processar essas resinas posteriormente

através da fusão, o alto conteúdo de glicerol deve ser compensado pela redução da

conversão, que só deve ser aumentada durante o processamento (cura).

Uma possível alternativa para aumentar o uso do glicerol na indústria de

plásticos é utilizar compostos derivados do glicerol e com menor funcionalidade. O uso

dessa técnica permitiu incorporar pelo menos 25 mol% de 3-oxialil-1,2-propanodiol e

100 mol% de IPG nos ensaios. Nesses casos, foi mostrado que é possível obter resinas

com menor cristalinidade, menores temperaturas características de transição térmica e

maiores viscosidades intrínsecas que aquelas obtidas com amostras de PET

homopolímero nas mesmas condições de reação.

A presença do glicerol ou de seus derivados no meio reacional provocou, em

todos os casos, aumento da taxa de reação na primeira etapa da reação e um maior grau

de avanço na segunda etapa, o que do ponto de vista industrial pode resultar em

diminuição considerável dos custos de produção. Foi observado ainda que a simples 73

presença do glicerol no ambiente de reação não é capaz de melhorar a taxa da reação

sem a presença do sistema catalítico, de maneira que o efeito observado é

essencialmente cinético.

As variações nas temperaturas de fusão e cristalização do polímero se mostraram

bem correlacionadas com o teor de comonômero inserido no sistema. As resinas

modificadas tanto com o glicerol quanto com seus derivados apresentaram redução nas

temperaturas de fusão e cristalização. A diminuição da temperatura de fusão permite

que se processe a resina sob temperaturas mais brandas. Já a diminuição na temperatura

de cristalização dificulta a cristalização do material, o que é importante para diversas

aplicações onde é desejável, principalmente, a produção de matérias transparentes.

A presença dos comonômeros afetou negativamente a estabilidade térmica, pois

a presenças das ramificações e dos grupos laterais de cadeia facilitaram o processo de

degradação do polímero. Contudo, a redução da estabilidade térmica das amostras

analisadas não foi muito pronunciada. Como a incorporação do comonômero provoca

diminuição da temperatura de fusão, permitindo o processamento do polímero a

temperaturas mais brandas, essa diminuição da estabilidade térmica pode não constituir

um fato relevante.

As análises de viscosidade intrínseca e GPC indicaram que, de forma geral,

ocorreu aumento de massa molar, tanto nas reações em que foi utilizado glicerol quanto

nas reações em que foi utilizado um derivado do glicerol. O aumento da massa molar é

devido à inserção de ramificações e de grupos laterais extras na cadeia, além de resultar

do aumento da velocidade de reação.

Mostrou-se também que o momento em que se faz a adição do glicerol no meio

reacional também influencia as propriedades do polímero final obtido. Na reação em

que se adicionou o glicerol no fim da etapa de oligomerização, o polímero apresentou

maior facilidade de cristalizar e foi observada uma sutil diminuição na estabilidade

térmica. Ambos os efeitos estão relacionados à formação de segmentos lineares mais

longos.

Além das mudanças ocorridas nas diversas propriedades dos polímeros, a

incorporação dos comonômeros na cadeia pôde ser também observada através das

modificações nos espectros de infravermelho das amostras, devido surgimento de

bandas características de estruturas presentes na estrutura dos comonômeros.74

Como sugestão para trabalhos futuros propõe-se estudar a produção de resinas

PET modificadas com outros derivados do glicerol, o acompanhamento do efeito da

modificação no PET sobre suas propriedades mecânicas e a realização de reações com o

acompanhamento da viscosidade do meio reacional, através da monitoração do torque

exercido sobre o agitador, visando minimizar a formação de gel na polimerização no

estado fundido. 75